В. Мамедов

Представляем обзор и принцип действия пневматических подвесок грузовых автомобилей.

Характеристика подвески влияет на множество эксплуатационных качеств автомобиля: плавность хода, комфортабельность, устойчивость движения, долговечность, как самой машины, так и целого ряда ее узлов и деталей. В тяжелых дорожных условиях именно возможности подвески, а вовсе не мощность двигателя, определяют средние и максимальные скорости движения.

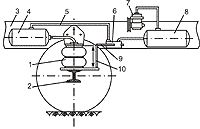

Принципиальная схема пневматической подвески с резино-кордными упругими элементами и автоматическим регулированием положения кузова: 1 — упругий элемент; 2 — ось автомобиля; 3 — рама автомобиля; 4 — дополнительный воздушный резервуар; 5 — воздуховод; 6 — регулятор положения кузова; 7 — компрессор; 8 — резервуар

Опыт эксплуатации грузовых автомобилей показывает, что на неровных дорогах средняя скорость движения падает на 35-40%, расход топлива увеличивается на 50-70%, межремонтный пробег уменьшается на 35-40%. При этом производительность автотранспорта снижается на 32-36%, а стоимость перевозок возрастает на 50-60%. К этому следует добавить потери, обусловленные перерасходом металла, топлива, резины и добавочными затратами рабочей силы. Для уменьшения этих потерь можно или улучшать дороги, что дорого, или совершенствовать подвески автомобиля, что еще дороже, но в пересчете на тысячи автомобилей оказывается дешевле.

Все же и дороги с ровной поверхностью предъявляют к подвеске очень жесткие требования. Ведь скорости постоянно растут, а требования к управляемости и устойчивости автомобилей и автопоездов ужесточаются.

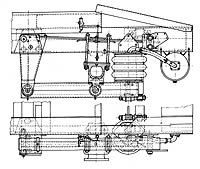

Размещение трехсекционных пневмоэлементов

в балансирной подвеске задних мостов автомобиля Tatra-815

Анализ конструкций автомобилей показывает, что весовой коэффициент использования автомобиля, определяемый отношением полезной нагрузки к собственному весу, непрерывно увеличивается. Стремление к минимальному собственному весу, увеличению весового коэффициента использования автомобиля и максимальной комфортности приводит к тому, что подвески со стальными рессорами уже не

всегда способны вписываться в предъявляемые к ним требования. Во многих случаях подвеска должна обеспечивать:

— максимальную плавность хода при отсутствии значительных взаимных смещений подрессоренных и неподрессоренных частей автомобиля;

— минимальный просвет между кузовом (шасси) и осями;

— постоянство высоты подножки или уровня пола при изменении нагрузки.

При линейных характеристиках традиционных упругих элементов не удается добиться приемлемой частоты собственных колебаний, равной 90-120 мин-1, что вынуждает конструкторов обращаться к упругим элементам с нелинейной, прогрессивной характеристикой: пневматическим или гидропневматическим, обладающим целым рядом достоинств.

Во-первых, эти упругие элементы имеют большую энергоемкость в основном рабочем диапазоне и при больших прогибах, а значит, обеспечивают снижение амплитуды колебаний, уменьшение количества энергии, поглощаемой амортизаторами, упрощают регулировку. При этом в подвесках со стальными упругими элементами прогрессивная характеристика достигается только за счет сильного усложнения конструкции.

Второе достоинство — легкость автоматического регулирования жесткости и динамичного хода подвески в соответствии с условиями нагружения, что позволяет получить большую плавность хода и улучшить другие эксплуатационные качества. При одинаковых размерах упругого элемента подвеска позволяет иметь высокую степень унификации для автомобилей разной грузоподъемности со значительной разницей в величине подрессоренных масс. Это третье достоинство. В-четвертых, пневмоэлементы имеют чрезвычайно высокую долговечность, недостижимую для стальных упругих элементов. Например, баллоны автобусов GMC выхаживают до 1 млн. км.

Постоянное положение кузова облегчает обеспечение правильной кинематики подвески и рулевого привода, снижается центр тяжести автомобиля и, следовательно, повышается его устойчивость. При любой нагрузке обеспечивается надлежащее положение фар, что повышает безопасность движения в ночное время. Это — пять. В-шестых, для улучшения устойчивости автомобиля при торможении на пневмоподвеску часто возлагается еще одна функция: точно регулировать тормозные усилия на колесах в зависимости от изменения нагрузок на них. Практически пневмоподвеска делает это более точно, чем механические системы регулирования тормозного давления и не обладает недостатком электронных систем, допускающих сбои в работе в условиях повышенной влажности. И, наконец, благодаря ей увеличивается срок службы автомобиля в целом.

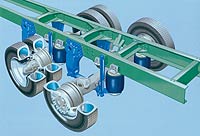

Задняя подвеска двух мостов грузовика Scania

Задняя подвеска двух мостов грузовика ScaniaИтог получается достаточно простым: учитывая, что стоимость изготовления пневмоподвесок почти сравнялась со стоимостью рессорных подвесок, применение первых позволяет получить большой технико-экономический эффект.

Различают два типа пневматических упругих элементов:

— с переменной эффективной площадью, зависящей от перемещения опорных фланцев элемента (обычно резино-кордные);

— поршневого типа, у которых в процессе деформации эффективная площадь остается постоянной.

Наибольшее распространение получили резино-кордные двойные пневмобаллоны. Такой баллон устанавливается между опорными фланцами (пластинами) подвески и крепится к ним с помощью винтов, при этом буртики оболочки зажимаются между фланцами, герметизируя внутреннюю полость. Кольцо ограничивает радиальное расширение, обеспечивает правильное складывание оболочек при сжатии, способствует повышению несущей способности и износостойкости баллона.

Собственная частота колебаний при увеличении статической нагрузки несколько уменьшается, тем медленнее, чем выше давление газа, а потому плавность хода пустого и наполненного людьми автобуса не может быть одинаковой.

Долговечность баллонов определяется не только их собственной конструкцией и качеством полиамидных материалов и резины, но также и конструкцией направляющего аппарата подвески. Его кинематика должна быть такой, чтобы баллоны работали только на сжатие. Число слоев корда (обычно это нейлон и капрон) равно двум — четырем. Внутренний слой резины должен быть не только воздухонепроницаемым, но и маслостойким. Внешний слой должен сопротивляться воздействию лучей солнца, озона, бензина — для него применяют неопрен. Таким образом пневмобаллон состоит из нескольких слоев прорезиненной кордной ткани (каркас) с внутренним герметизирующим и внешним защитным слоями.

График зависимости деформации пневмоэлемента от нагрузки

График зависимости деформации пневмоэлемента от нагрузкиПневматический упругий элемент целесообразно применять в двух случаях: когда подрессоренная масса при загрузке автомобиля меняется в широких пределах (задние подвески грузовых автомобилей, в том числе седельных магистральных тягачей, автобусов, прицепов), или когда к плавности хода предъявляются особые требования, для выполнения которых необходимо регулирование характеристики подвесок. В этом случае параллельно пневмобаллонам часто устанавливают дополнительные пневморезервуары, обеспечивающие более пологую характеристику упругого элемента.

На графике приведены характеристики различных пневмоэлементов. По мере сжатия простого баллона растет не только давление воздуха в нем, но и его эффективная площадь, поэтому жесткость подвески увеличивается (кривая 1) При дополнительных резервуарах подвеска на двухсекционных баллонах обеспечивает частоту колебаний подрессоренных масс не более 80 мин-1(кривая 2). Трехсекционные баллоны позволяют снизить эту частоту еще на 10-15%.

Стремление уменьшить габариты упругого элемента, собственную частоту колебаний и емкость дополнительных резервуаров привело к развитию конструкций с пневмоэлементами рукавного и диафрагменного типа (кривая 3).

Рукавные упругие элементы, подобно баллонам, устанавливают между опорными фланцами (пластинами) и крепят к ним болтами. Характеристика рукавных элементов по сравнению с характеристиками баллонов, особенно в районе больших деформаций, более пологая. Однако с увеличением деформации из-за малого исходного объема жесткость элемента интенсивно возрастает. Для снижения жесткости рукавные элементы можно также снабжать дополнительными резервуарами.

Малая разница между площадью поперечного сечения оболочки и эффективной площадью позволят создавать рукавные пневмоэлементы большой грузоподъемности с относительно малыми по сравнению с баллонами поперечными размерами. По массе рукавные элементы также меньше баллонов. Основным их недостатком является меньшая долговечность, что обусловлено изгибом и перекатыванием резино-кордной оболочки при деформации, а также их высокая чувствительность к смещениям в поперечной плоскости и перекосам поршня.

Общим недостатком пневматических упругих элементов баллонного и рукавного типов является необходимость включения в конструкцию подвески специальных, как правило, громоздких, ограничителей хода сжатия и отбоя, а также устройства, гасящего вертикальные колебания.

Подвеска передней оси грузовиков Scania 4-го поколения серии G

Подвеска передней оси грузовиков Scania 4-го поколения серии GВ последнее время пневмоподвеска в комбинации с системой электронного контроля за уровнем пола грузовой платформы (ELC) помогает водителю и грузчикам при погрузо-разгрузочных работах. Она позволяет приподнять передок трехосного грузовика на 220 или опустить на 80 мм. Пневмобаллоны задней оси способны поднять кузов над обычным уровнем относительно дороги на 134 мм и опустить его на 100. Подобное «горизонтирование» автомобиля, управляемое с выносного пульта, решает проблему стыковки высот полов грузовой платформы и склада, позволяя тележкам, автокарам и погрузчикам беспрепятственно въезжать прямо в кузов грузовика.

Пневмоподвески также «прижились» на задних осях седельных магистральных тягачей. Обеспечивая подъем и опускание задней части рамы со сцепным устройством, они облегчают процессы сцепки-расцепки.

Пневмоподвески широко применяются на городских и междугородных автобусах, причем спереди пневмоэлементы являются составной частью как зависимых, так и независимых по кинематике подвесок.

Жаль, что в нашей стране наметилось отставание в создании современных конструкций пневмоподвесок, и это еще более обидно в связи с тем, что в 50-х годах советские исследователи были в лидерах изучения особенностей работы пневмоэлементов, а первый городской автобус с ними, ЛиАЗ-677, получил «путевку в жизнь» еще 40 лет назад.

«Основные Средства» №8/2002

http://www.os1.ru

ПОДВЕСКА ГРУЗОВЫХ АВТОМОБИЛЕЙ

В один прекрасный момент перед человеком встала необходимость перемещать грузы весом значительно больше, чем он мог унести на своей спине. Тогда он заставил животных таскать тяжести уже на своей спине. Тащить за собой легче, чем на себе, поэтому наши предки стали придумывать различные платформы: сначала на полозьях, а затем на колесах, в которые и впрягали несчастных животных. Наверное, этот момент и следует считать рождением подвески на транспортных средствах. Сначала в виде охапки соломы под свой зад. А с возрастанием скорости технический гений придумал резиновый ход и рессоры для телег, карет и других средств передвижения того времени. Следовательно, основная роль подвески транспортного средства - уменьшение динамического воздействия дорожного покрытия на транспортное средство для более комфортного передвижения пассажиров и груза, а также снижения нагрузки на узлы автомобиля.

Подвеска современного (грузового) автомобиля состоит из трех основных узлов:

1. Упругие элементы, воспринимающие динамические нагрузки между кузовом или рамой автомобиля и дорожным полотном.

2. Элементы, гасящие колебания подвески.

3. Узел, отвечающий за стабилизацию автомобиля относительно плоскости дороги.

На данный момент на грузовиках используются разнообразные конструкции подвески автомобиля и инженерные решения упругих элементов. В первую очередь, это сами покрышки автомобиля, которые эффективно поглощают мелкие неровности дорожного полотна. Чем больше колесо и меньше давление в нем, тем большее препятствие автомобиль преодолевает без большого воздействия нагрузки на раму. Большегрузные карьерные самосвалы с их огромными колесами вообще обходятся без дополнительных элементов подвески, так как их покрышки эффективно гасят дорожные неровности. Тихоходные колесные тракторы и спецтехника в виде упругого элемента довольствуются только воздухом в покрышках.

Вторыми по возрасту и частоте применения на современной технике упругими элементами являются рессоры. Они бывают разной конструкции, имеют разную технологию изготовления, но именно они наиболее массово применяются на современных грузовиках, и их можно встретить как на магистральных тягачах, так и на строительной технике, развозных городских машинах, военных и гоночных грузовиках. Если раньше на грузовики устанавливали толстые пакеты коротколистовых рессор, то на современных машинах количество рессор значительно уменьшили, вплоть до одной на некоторых моделях, а длину увеличили, что улучшило плавность хода и снизило вес конструкции. Если европейские производители предпочитают длинные рессоры, то их коллеги в США короткие. Поэтому грузовики с Североамериканского континента более жесткие на ходу.

Пневмоподвеска широкое распространение в Европе и США получила лет 30-40 назад. Главное ее преимущество по сравнению с рессорной в меньшем весе, ее расходные материалы дешевле, и грузовик имеет лучшую плавность хода. Заводская цена грузовика с пневмоподвеской выше, чем машины с рессорной, но замена подушки в процессе эксплуатации дешевле, чем целой рессоры. Кроме того, грузовики с пневмоподвеской меньше разбивают асфальт дорог, поэтому магистральные тягачи чаще всего комплектуются пневмобаллонами. Минус такой подвески в том, что она требует дополнительных воздушных кранов и трубок и более мощного воздушного компрессора. Эта система боится влаги и дорожной грязи, поэтому на строительной технике чаше применяют рессорную подвеску. Правда, есть голландские производители тяжелой строительной техники Terberg и Ginaf, которые активно применяют пневмоподвеску собственной конструкции на самосвалах.

Пневмоподушки не имеют жесткой связи с рамой грузовика, и чтобы мост не «гулял», в конструкции подвески автомобиля применяют продольные и поперечные реактивные тяги. Это тоже усложняет и удорожает конструкцию.

В случае применения четырехбаллонной схемы подвески моста кроме двух (как правило) продольных реактивных тяг требуется установка поперечной (чаще V-образной) тяги. Если производитель устанавливает на мосту две пневмоподушки, то в конструкции подвески применяют полурессоры (правильно называть реактивные тяги). Жесткость конструкции увеличивается, тогда поперечная тяга ставится одна или вообще обходятся без нее. Именно сайлент-блоки и втулки реактивных тяг требуют внимания и периодического ремонта и замены. По нормальным европейским дорогам тяги выхаживают 250-350 тыс. км. В наших условиях их навряд ли хватит более чем на 200 тыс. км. Если зевнул момент замены реактивной тяги, то можно «попасть» на ремонт крестовин, если, конечно, раньше момент силы, не совпадающий с осью автопоезда из-за разбитых втулок, не развернет твой грузовик поперек дороги на гололеде.

Следует отметить, что современные производители грузовой техники широко применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов.

Следует отметить, что современные производители грузовой техники широко применяют комбинированную подвеску, состоящую из рессор и пневмоэлементов.На Североамериканском континенте на строительной технике широко применяются резиновые цельнолитые подушки как упругий элемент. Такая подвеска значительно легче рессорной, и у нее нет недостатков, присущих пневмоподвеске. Цена резиновой подвески не сильно отличается от рессорной. Зато она достаточно жесткая, и без пневмоподвески сиденья водителю не обойтись. К сожалению, такой тип подвески почти не распространен в Европе.

Торсионы применяются в основном на военной технике. Правда, на знаменитых грузовиках марки Tatra в некоторых строительных моделях торсионы применяются широко как самостоятельно, так и в комбинации с пневмобаллонами. На легких развозных грузовиках японских и корейских производителей переднюю независимую подвеску иногда выполняют на торсионах.

Пружины применяются в основном на полноприводных машинах повышенной проходимости с независимой подвеской колес. В немецкой армии достаточное количество грузовиков MAN, имеющих колесную формулу 6х6 и независимую пружинную подвеску всех колес.

Для того чтобы гасить раскачку грузовика в конструкции автомобиля применяются амортизаторы. Они могут быть как одностороннего, так и двухстороннего действия. На данный момент амортизаторы, как правило, гидравлические. На европейских автобанах и в европейском климате амортизаторы «живут» 300-400 тыс. км. На наших дорогах нагрузка на подвеску возрастает в несколько раз. Российские ямы и морозы могут «убить» амортизаторы и за 10 тыс. км: они текут, разбиваются резиновые втулки или отрываются «уши».

Спортивные грузовики, машины спецназначения и военная техника комплектуются гидропневматическими стойками. Это не новое изобретение, так как на военной технике они используются давно. Но сравнительно недавно эти стойки стали применять и на гражданской технике.

Гидропневматические стойки являются своего рода активными амортизаторами, эффективно воспринимающие повышенные нагрузки и гасящими колебания большой амплитуды. Они могут менять свою жесткость и другие характеристики в зависимости от условий эксплуатации. Применяются они, как правило, на грузовиках с рессорной подвеской. Такие машины с такой подвеской выдерживают прыжки с трамплина и полеты на несколько десятков метров без последствий для грузовика. Российский КамАЗ-4911 великолепно продемонстрировал возможности такой подвески на всевозможных ралли-рейдах и демонстрациях военной техники.

Последние два года на спецмашины и не только на них стали устанавливать гидропневматические стойки нового поколения. Теперь они выполняют роль не только гасителей колебаний, но и роль упругого элемента. Грузовику с такой стойкой не требуются ни рессоры, ни пружины, ни торсионы. Это здорово облегчает конструкцию. Характеристики таких гидропневматических стоек можно менять из кабины, варьируя клиренс, жесткость, ход подвески и даже наклонять автомобиль влево-вправо или вперед-назад. Такие стойки хорошо вписываются в конструкцию автомобиля с независимой подвеской колес, и такому вездеходу уже не грозит диагональное вывешивание колес в сложных дорожных условиях. Гидропневматические стойки нового поколения начали устанавливать на свою технику такие производители, как Ginaf и Terberg. Пока робко эти стойки предлагают производители прицепной техники на подвеске полуприцепов. Скорее всего, эта конструкция получит дальнейшее распространение и более широкое применение.

Третий, обязательный элемент подвески, о котором необходимо сказать - это стабилизаторы продольной и поперечной устойчивости (стабилизаторы крена). Главная их задача - выровнять автомобиль относительно плоскости дороги при кренах последнего и обеспечить максимально плотный контакт колеса с дорогой. Если раньше стабилизаторы ставили на рессорные грузовики только на передний мост, то из-за возрастания скоростей и нагрузки следующим шагом стало повсеместное их применение на ведущих мостах. Слабым звеном стабилизаторов являются пластиковые втулки, которые требуют периодической замены и ухода. В российских условиях они не выхаживают больше 200 тыс. км. Можно обойтись и без них, но, как показывает мой опыт, в таком случае повышенному износу подвержены реактивные тяги, пальцы рессор и далее по списку.

Если лет пять назад на мостах с пневмоподвеской стабилизаторы поперечной устойчивости устанавливались в обязательном порядке, то внедрение электроники в современных грузовиках позволило отказаться от железных конструкций стабилизаторов. Теперь электроника следит за этим и, перегоняя воздух в пневмобаллонах, выравнивает крен автомобиля. Те же функции выполняют и гидропневматические стойки нового поколения.

Если лет пять назад на мостах с пневмоподвеской стабилизаторы поперечной устойчивости устанавливались в обязательном порядке, то внедрение электроники в современных грузовиках позволило отказаться от железных конструкций стабилизаторов. Теперь электроника следит за этим и, перегоняя воздух в пневмобаллонах, выравнивает крен автомобиля. Те же функции выполняют и гидропневматические стойки нового поколения.Мир подвески грузовых автомобилей очень разнообразен, и применение тех или иных ее типов зависит от назначения автомобиля, национального менталитета и кошелька клиента. Но мы постарались в этой статье рассмотреть наиболее распространенные варианты, чаще всего встречающиеся на дорогах, и немного рассказали о перспективных разработках, которые, вполне возможно, в скором будущем появятся на коммерческих автомобилях.

ЗИЛ КАК СРЕДСТВО РЕАНИМАЦИИ

Геннадий БОРИСОВ, фото автора

«Трехтонки» Бычок сходят с зиловского конвейера уже не первый год. Есть Бычки-грузовики, Бычки-фургоны, Бычки-автобусы... А вот машин «скорой помощи» и седельных тягачей на этом шасси еще не было! Сразу оговоримся: модификации, о которых пойдет речь, пока не выпускаются. Однако это уже и не макетные образцы.

Как известно, «машинами в белых халатах» у нас работают в основном Волги, Газели да «уазики». Не исключено, что к небогатому перечню отечественных «скорых» в перспективе прибавится еще одна марка — ЗИЛ. Впрочем, ЗИЛы уже работали «скорыми» — но не «народными», а в основном правительственными (существовали конструкции на базе лимузинов или, к примеру, микроавтобуса Юность).

Теперь же завод решил заняться разработкой «скорой для всех» — и на свет появился Бычок-реанимобиль. Белый кузов, красные кресты... Это — не простой фургон с мигалками, а специально разработанная конструкция!

СНАРУЖИ И ВНУТРИ

Прежде всего, новая машина короче обычных Бычков: колесная база здесь меньше стандартной почти на полметра (точнее, на на 405 мм). А поскольку кузова автобусов и фургонов собираются из секций, то на шасси «скорой» установили только две секции — вместо трех или четырех, как у серийных автомобилей.

Бычок стал не только короче, но и ниже: по просьбе медиков крышу пришлось «подрезать» на 100 мм, дополнительно понизив ее переднюю часть (машина с обычной крышей и выступающими «мигалками» не сможет проехать в арки старых построек). Кроме того, крыша стала не металлической, а стеклопластиковой.

Изменилось и шасси: к примеру, задние колеса — не сдвоенные, как обычно, а односкатные. Дело в том, что, в отличие от обычного фургона, рачетная нагрузка зиловской «скорой» невелика: водитель, два пациента, три медика плюс оборудование — многочисленное, но нетяжелое. Не считая носилок, самым увесистым оказался 13-килограммовый аппарат ингаляционного наркоза. Все остальное — еще легче. В итоге полная масса автомобиля уменьшилась почти на 2 тонны, и дополнительные скаты просто не понадобились.

К особенностям шасси мы еще вернемся, а пока, коль речь зашла о медицинском оборудовании, заглянем в салон. В него, как и у других «скорых», заходят через боковую сдвижную дверь, а пациента вкатывают (именно вкатывают, а не заносят!) сзади — через распашные двустворчатые двери.

Дело в том, что вместо обычных носилок здесь применяется специальная тележка на колесиках: когда она задвигается в салон, ножки вместе с колесами самостоятельно складываются (кстати, похожие конструкции постоянно мелькают в американском сериале «Скорая помощь»).

Интересно, что когда кузов автомобиля находится в нижнем положении (об этой особенности шасси — чуть позже) загрузить пациента, весящего больше 80 кг, вполне может и один человек — что мы, разумеется, проверили, уложив добровольца на каталку...

Но — вернемся к салону. В отличие от привычных Газелей, попасть в него можно и из кабины— через сдвижную дверь. Такое решение оправдано: врач, сидящий рядом с водителем, даже во время движения может прийти на помощь коллеге, который дежурит у больного.

В салоне, помимо носилок и сидений, есть рукомойник, настенные часы («Коллега, поторопитесь, пациент ждет нас уже третий час...»), а также масса закрывающихся ящиков и ящичков. В крыше — прозрачный люк.

Стоять, не пригибаясь, здесь может даже высокий человек: внутренняя высота— почти два метра! И это — существенное преимущество перед серийной Газелью, в салоне которой приходится сгибаться в три погибели. А поскольку сам кузов Бычка ощутимо просторнее «газелевского», машину можно превратить в полноценный реанимобиль с массой различного оборудования.

Несколько удивила концепция размещения «запаски». Ее упрятали — ни за что не догадаетесь! — в здоровенный ящик за пассажирскими сидениями кабины, дверца которого открывается в салон. Этот ящик «съел» часть жизненного пространства в кабине: пассажиров (читай — врачей) пришлось придвинуть к передней панели, лишив довольно удобного зиловского дивана.

Взамен бедняги-медики получили менее комфортабельные «сидушки», а их головы теперь перекрывают водителю обзор через дополнительное («подкатное») зеркало на правой дверце. Справедливости ради надо сказать, что особой надобности в «подкатном» зеркале здесь нет, но все равно — решение спорное.

В целом же, интерьер получился достаточно уютным — вот только сдвижная дверь салона портит общее впечатление. Закрывая ее изнутри, врач может запросто превратиться в больного, прищемив себе пальцы! Впрочем, исправить этот промах значительно проще, чем найти новое место для «запаски»...

БОЛЬНОЙ, ВАС НЕ ТРЯСЕТ?

Вернемся к шасси. Для реанимобиля был выбран более мощный и экологичный, по сравнению с серийным Бычком, двигатель ММЗ Д-245.9: он развивает 136 л.с. и отвечает нормам Euro 2. Коробка передач осталась стандартной, задний мост получил блокировку межколесного дифференциала. Тормоза — с АБС.

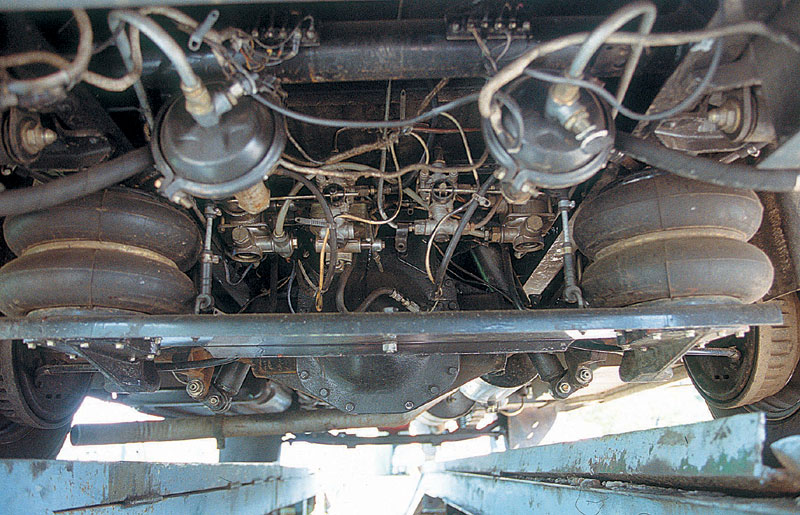

Но главная «изюминка» — пневмоподвеска заднего моста. Похоже, «скорая» станет первым ЗИЛом, оборудованным пневмоподвеской! Такое решение призвано «убить двух зайцев»: во-первых, пневмоподвеска позволяет уменьшать высоту кузова при погрузке носилок, а во вторых – улучшается плавность хода.

Но главная «изюминка» — пневмоподвеска заднего моста. Похоже, «скорая» станет первым ЗИЛом, оборудованным пневмоподвеской! Такое решение призвано «убить двух зайцев»: во-первых, пневмоподвеска позволяет уменьшать высоту кузова при погрузке носилок, а во вторых – улучшается плавность хода.Сама конструкция подвески — оригинальная, но с массой серийных деталей. Например, у обычного Бычка заимствованы коренные листы задней рессоры и кронштейны крепления: они здесь используются в качестве направляющего устройства и для передачи сил, действующих на подвеску.

Два пневмобаллона взяты у автобуса ЛиАЗ-677 (сам автобус давно снят с производства, но запчасти к нему выпускаются), в системе управления стоит аппаратура немецкой фирмы Wabco. А для более мягкой работы в схему включены «дополнительные объемы» — два 10-литровых металлических резервуара, каждый из которых обслуживает свою сторону. Кроме того, пришлось поставить усиленные амортизаторы, расположив их более вертикально (это сделано для повышения эффективности).

Изменения коснулись и передней подвески. Конструктивно она осталась прежней, но рессоры — более мягкие, с концевыми пластмассовыми прокладками для снижения межлистового трения. А вот передний стабилизатор поперечной устойчивости, наоборот, стал более жестким.

ВОЗИМ ПАЦИЕНТОВ

ВОЗИМ ПАЦИЕНТОВСразу скажем, что усилия создателей «скорой» оказались не напрасными. Новая подвеска ведет себя весьма достойно: во всяком случае, плавность хода здесь лучше, чем у серийного Бычка-автобуса.

Такая «скорая» может смело ехать даже по разбитому асфальту и булыжнику, не «вытрясывая душу» из больного! Кроме того, пневмоподвеска позволяет не только опускать заднюю часть кузова, но и поднимать ее для лучшей проходимости.

Правда, если водителю предстоит двигаться по буеракам, придется вначале пройти в заднюю часть салона: там, на полу, расположен кран управления пневмоподвеской. У подвески предусмотрено три фиксированных положения: верхнее, нижнее и среднее («транспортное»). При этом в транспортном положении, независимо от нагрузки и ее распределения по бортам, уровень пола над дорогой остается неизменным.

Что касается двигателя, то машина, как того и следовало ожидать, заметно динамичней своих серийных собратьев со 108-сильным мотором. Динамические показатели в среднем улучшились на 30% — а время разгона до 60 км/ч сократилось более чем в два раза. При этом «скорая» не страдает повышенным аппетитом: поскольку она легче серийных грузовиков и оснащена односкатными шинами, расход топлива даже уменьшился.

***

Ко всему сказанному стоит добавить, что в проекте создания «скорой», помимо самого ЗИЛа, участвуют ижевский Аксион-холдинг и столичное НПО Экран.

Ко всему сказанному стоит добавить, что в проекте создания «скорой», помимо самого ЗИЛа, участвуют ижевский Аксион-холдинг и столичное НПО Экран.Увы, медицинский Бычок — даже если он пойдет в серию — не станет массовым. Дело в том, что, по замыслу создателей, новинка будет не обычной, «линейной», машиной, а именно полнокомплектным, отлично оборудованным реанимобилем — с ценой в районе 1200000 рублей и объемом выпуска около 200 единиц в год.

Автомобиль скорой медицинской помощи на базе

ЗИЛ-530120 (данные производителя)

Грузоподъемность, кг 1345

Полная масса, кг 5250

Распределение нагрузки на дорогу через передний/задний мост, кг 2350/2900

Внутренние размеры салона, мм длина/ширина/высота 2700/1920/1850

Емкость заднего дверного проема, мм ширина/высота 1740/1655

Двигатель ММЗ Д-245.9 Еuro 2, с турбонаддувом и промежуточным охлаждением

Рабочий объем, л. 4,75

Максимальная мощность, л.с./об/мин 136/2400

Максимальный крутящий момент, Нм/об/мин 460/1500

Коробка передач механическая, 5-ступенчатая

Передаточное число главной передачи 3,273

Дифференциал конический, с принудительной блокировкой

Подвеска передняя/задняя рессорная/пневматическая

Тормоза передние/задние дисковые/барабанные

Емкость топливного бака, л 125

Некоторые результаты измерений

ЭКОНОМИЧНОСТЬ

Расход топлива при установившемся движении, л/100 км

на скорости

40 км/ч 8,5

50 км/ч 9,6

60 км/ч 10,9

70 км/ч 12,6

80 км/ч 14,7

90 км/ч 17,1

V max 20,2

ТЕМПЕРАМЕНТ

Максимальная скорость, км/ч 99,1

Время разгона, с

на пути 400/1000 м 25,8/48,7

до скорости 60 км/ч 13,1

Выбег со скорости 50 км/ч, м 600